Ausgangslage:

Ein führendes Unternehmen in der Fertigungsindustrie hat eine komplexe Produktionsanlage mit einer Vielzahl von Maschinen und Komponenten, die reibungslos zusammenarbeiten müssen, um eine effiziente Produktion zu gewährleisten. Im Laufe der Zeit treten jedoch immer wieder unvorhergesehene Ausfälle und Störungen auf, die zu kostspieligen Produktionsausfällen und Verzögerungen führen.

Um dieses Problem anzugehen und die Anlagenverfügbarkeit zu verbessern, entscheidet sich das Unternehmen für den Einsatz von Industrial IoT und Predictive Maintenance. Durch die Integration von Sensoren, Datenanalyse und maschinellem Lernen eröffnet sich ein Use Case für die Vorhersage von Wartungsbedarf, um ungeplante Ausfallzeiten zu minimieren und die Instandhaltung zu optimieren.

Funktionsweise:

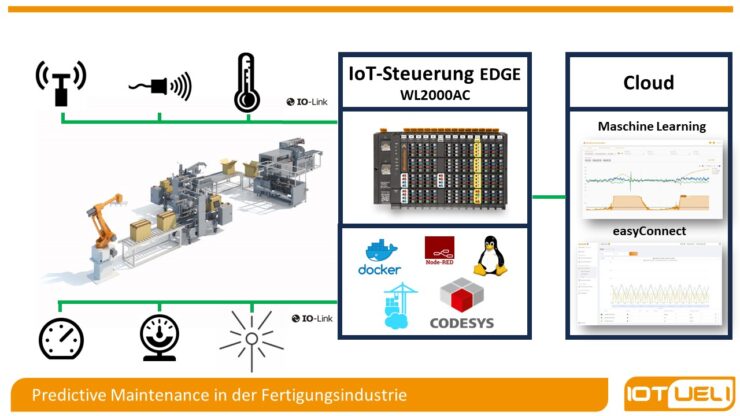

Sensorintegration: Das Unternehmen installiert IO-Link Sensoren an den verschiedenen Maschinen und Komponenten in der Produktionsanlage. Diese Sensoren erfassen kontinuierlich Daten wie Temperatur, Vibration, Druck, Stromstärke und andere relevante Parameter.

Datenübertragung und Aggregation: Die erfassten Sensordaten werden an ein zentrales EDGE Device, die IoT-Steuerung mit u-OS übertragen. Dort werden die Daten aggregiert und für die weitere Analyse vorbereitet und an AutoML (Automated Machine Learning) von Weidmüller gesendet.

Datenanalyse und maschinelles Lernen: Mithilfe von fortschrittlichen Analysetechniken und maschinellem Lernen werden die gesammelten Daten ausgewertet. Algorithmen analysieren die Daten in Echtzeit und identifizieren Muster, Anomalien und Abweichungen von normalen Betriebszuständen und das ganze kann ein Mitarbeiter selber erstellen, der die Anlage bedient und keine Expertise in Machine Learning hat!

Vorhersage von Wartungsbedarf: Basierend auf den erkannten Mustern und Abweichungen kann das System den Wartungsbedarf vorhersagen. Es erkennt potenzielle Ausfälle, bevor sie auftreten, und ermöglicht es dem Unternehmen, proaktiv zu handeln und präventive Wartungsmaßnahmen einzuleiten.

Automatisierte Benachrichtigungen und Wartungsaufträge: Das System generiert automatisch Benachrichtigungen und Workflows, um das Wartungsteam über den bevorstehenden Wartungsbedarf zu informieren. Wartungsaufträge werden automatisch generiert und an die entsprechenden Techniker weitergeleitet.

Vorteile:

- Minimierung von ungeplanten Ausfallzeiten: Durch die Vorhersage von Wartungsbedarf kann das Unternehmen ungeplante Ausfallzeiten und Produktionsverzögerungen minimieren.

- Optimierung der Instandhaltungsstrategie: Das Unternehmen kann die Instandhaltungsaktivitäten effizienter planen und Ressourcen optimal einsetzen.

- Verlängerung der Lebensdauer von Anlagen: Durch rechtzeitige Wartung und Prävention können potenzielle Schäden frühzeitig erkannt und behoben werden, was die Lebensdauer der Anlagen verlängert.

- Reduzierung der Wartungskosten: Durch den gezielten Einsatz von Ressourcen und die Vermeidung unnötiger Wartungsarbeiten können die Wartungskosten gesenkt werden.

- Verbesserung der Gesamteffizienz: Ein zuverlässigerer Betrieb der Produktionsanlage führt zu einer insgesamt höheren Effizienz und Produktivität.

Dieser Use Case für Industrial IoT zeigt, wie Predictive Maintenance in der Fertigungsindustrie dazu beitragen kann, Produktionsausfälle zu minimieren, die Instandhaltungsstrategie zu optimieren und die Effizienz des Unternehmens zu steigern.